El sol y el viento son protagonistas

naturales en esta isla y el excelente proyecto de los arquitectos

canarios, que concibieron y dirigieron la construcción del

edificio, tuvo muy en cuenta estos factores: sol y viento, al dar un

gran protagonismo a las lamas, básicamente verticales, sumando casi

5.000 metros lineales de elementos prefabricados, producidos por

Concasur en la vecina isla de Gran Canaria.

El juego de luz y sombra es de lineas verticales interrumpidas por unas pocas lineas horizontales, cuyas piezas se utilizan como soporte y anclaje, porque las conectamos con los forjados de la estructura del edificio, del cual el sistema actúa como un conjunto colgado, a modo de cerramiento-cortina multicolor.

El juego de luz y sombra es de lineas verticales interrumpidas por unas pocas lineas horizontales, cuyas piezas se utilizan como soporte y anclaje, porque las conectamos con los forjados de la estructura del edificio, del cual el sistema actúa como un conjunto colgado, a modo de cerramiento-cortina multicolor.

Esta solución constructiva hacía conveniente reducir todo lo posible el peso propio de las lamas prefabricadas verticales, sin olvidar que éstas debían poder resistir las fuertes rachas de viento de la isla que pueden ser de 40 metros por segundo y más.

El espesor mínimo ocasiona, con esta sección, un problema práctico de producción de la lama, que debe tener todas sus caras igualmente vistas, ya que por detrás aún se vé muy cerca a través de las ventanas desde el interior.

La forma de resolverlo fue utilizando núcleos de EPS perféctamente cortados a medida, como encofrados-perdidos interiores, envolviendo el espesor del GRC de 22 milímetros con una tolerancia +/- 2 y estableciéndose varias nervaduras macizas en otros tantos puntos de la altura de la lama, en especial en los extremos superior e inferior donde se sitúan los anclajes anti-vuelco y de carga respectívamente

La forma de resolverlo fue utilizando núcleos de EPS perféctamente cortados a medida, como encofrados-perdidos interiores, envolviendo el espesor del GRC de 22 milímetros con una tolerancia +/- 2 y estableciéndose varias nervaduras macizas en otros tantos puntos de la altura de la lama, en especial en los extremos superior e inferior donde se sitúan los anclajes anti-vuelco y de carga respectívamente

Dado que el GRC no deja de ser un mortero u hormigón y, como tal, tiene una considerable penetrabilidad (de humedad, de CO2, de Ión-cloro del viento marino, suciedad, etc) siempre es bueno conseguir “coeficiente de absorción próximo a cero” al menos para su superficie externa.

Por otra parte, en este caso el Proyecto estaba bien definido por sus arquitectos, Jorge Arribas, Daniel Padrón y Nuria Vallespín, en una composición con diferentes colores intensos.

Nada mejor entonces que la aplicación, con posterioridad al montaje de la fachada, de una pintura hidrófuga de cada color RAL especificado, lo que fue realizado por la empresa especializada Ecopintura, S.L. de Barcelona.

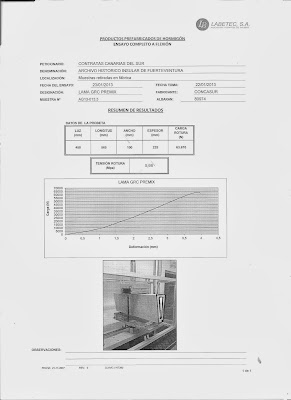

La resistencia a flexión de este GRC Premix, fué controlada en Laboratorio Oficial, no sólo en las probetas-testigo que ordena la Norma Europea EN 1170-5 sino también en unos trozos de lamas completas para comprobar directamente el Momento flector en Rotura.

La resistencia a flexión de este GRC Premix, fué controlada en Laboratorio Oficial, no sólo en las probetas-testigo que ordena la Norma Europea EN 1170-5 sino también en unos trozos de lamas completas para comprobar directamente el Momento flector en Rotura.